检测范围:金属及非金属产品及材料内部缺陷无损检测

检测类型:孔隙、裂纹、夹杂物

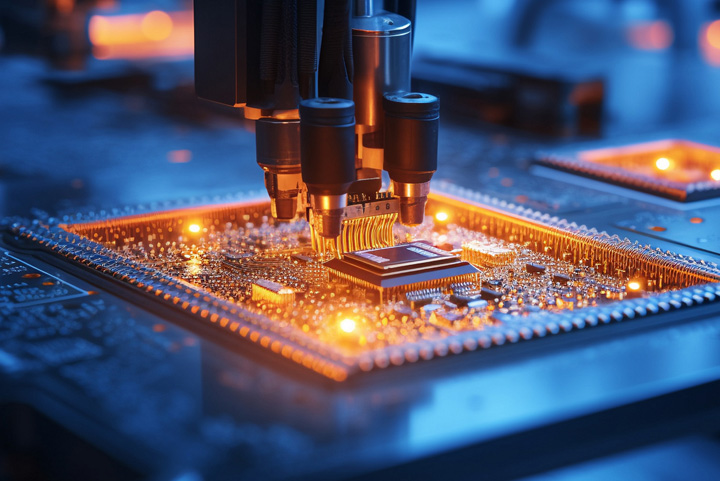

利用X射线和CT完成集成电路及电子制造中的缺陷检测、结构观测、装配检测和二维快速检测

检测范围:金属及非金属产品及材料内部缺陷无损检测

检测类型:孔隙、裂纹、夹杂物

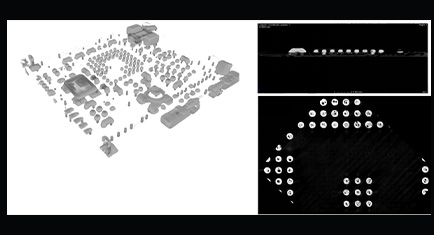

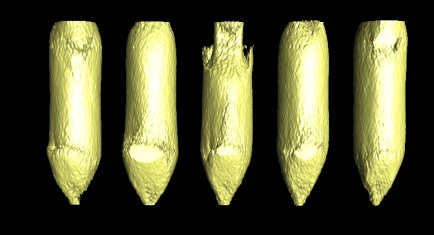

还原产品内部情况,得到完整而立体的数据集,从而分析样品缺陷和失效情况

满足电子零件的微纳米检测需求,在预生产前期及时发现不合格的零件

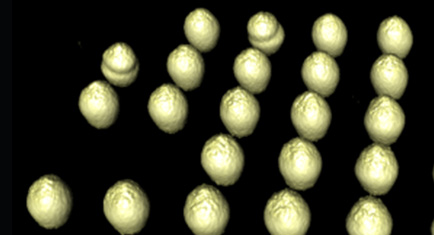

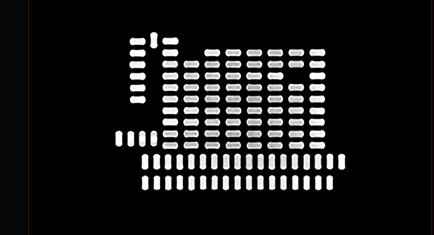

2D X射线成像:主要用于PCB组装缺陷检测,因为它可以同时观察PCB的所有层。这项技术是无损的,允许对任何无法通过显微镜、AOI或其他“表面”检测方式检查焊点的组件进行焊接质量检查。这些组件包括但不限于 BGA、LGA 和 QFN。因此,2D X 射线成像主要用于查找焊料桥接、焊料空洞以及进行焊料空洞的面积计算。

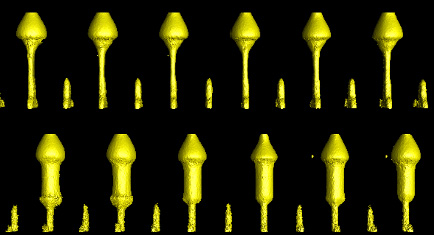

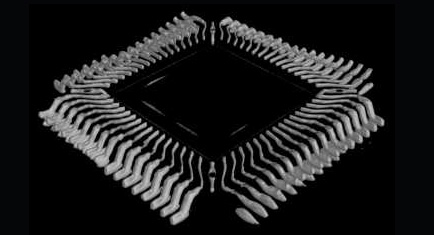

3D 计算机断层扫描 (CT) 成像:用于对整个 PCB 及其组件进行定性和定量缺陷分析。CT可以单独解析PCB的每一层,因此可以在PCB本身内检测到断开、分层和其他缺陷。CT 还允许对组件及其内部工作原理(例如键合线)进行全 3D 渲染。CT工艺要求将样品夹在主轴上并旋转360度,同时保持在X射线管上方,因此最适合用于小型,重量轻的样品。

在对IC封装的质量抽查中,X射线检测设备通常用于检测键合线、芯片键合、成型和密封等典型缺陷多发地带。然而,小型化、新型材料的使用和芯片复杂性的增加,使X射线检测面临挑战。

小型化:内部结构的密度更高,尺寸更小,例如微孔和倒装芯片互连,要求在最高放大倍数下达到亚微米范围的分辨率,如新型纳米焦点。

新型材料的使用:非导电芯片粘合剂或铜键合线的普通X射线成像效果不好(高吸收材质:铜、钢、锡合金等)

芯片复杂性:例如堆叠,导致二维X射线图像令人困惑。IC封装中,内部键是倒装芯片焊点,其特征和缺陷类似于电子组装中已知的区域阵列焊点。需要适当的图像分辨率来检测微米范围内的空隙和形状偏差等缺陷。

要解决这些新问题,采用纳米焦点X射线和高分辨率的CT是IC封装检测的未来趋势。